Компания Airbus открыла в Гамбурге новую высокоавтоматизированную линию сборки конструкций фюзеляжа для самолетов семейства A320.

Компания Airbus открыла в Гамбурге новую высокоавтоматизированную линию сборки конструкций фюзеляжа для самолетов семейства A320.

Компания сообщает, что это событие демонстрируя эволюцию промышленной системы производства Airbus.

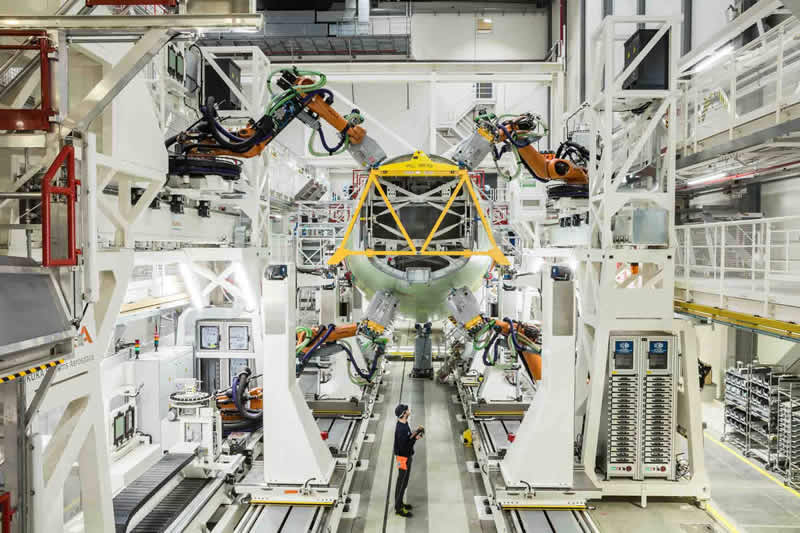

Новое производство уделяет особое внимание производству более длинных секций для A321LR, на нем представлены 20 роботов, новая концепция логистики, автоматическое позиционирование с помощью лазерных измерений, а также система сбора цифровых данных. Это еще больше поддержит стремление Airbus повысить качество и эффективность при одновременном повышении уровня применения цифровых технологий в системе промышленного производства.

«Используя новейшие технологии и процессы, Airbus начал устанавливать новые стандарты в производстве семейства A320. Эта новая сборочная линия конструкции фюзеляжа является существенным шагом вперед для семейства A320. Повышение уровня автоматизации и робототехники обеспечивает более быстрое и эффективное производство при сохранении нашего основного внимания к качеству», - сказал Майкл Шоелхорн, главный операционный директор Airbus. «Учитывая огромный успех семейства A320 и отставание в выполнении заказов, мы предпринимаем необходимые шаги для того, чтобы наша производственная система соответствовала совершенству наших продуктов, и чтобы мы могли удовлетворить потребности наших клиентов в наших узкофюзеляжных самолетах».

Он добавил: «Высокий уровень доверия и инвестиций мы вложили в людей и фабрики в Гамбурге. Теперь нам необходимо выполнять свои обязательства перед клиентами, обеспечивая при этом общую конкурентоспособность».

Для первоначальной сборки секции Airbus использует модульную, легкую автоматизированную систему, называемую «Flextrack», с восемью роботами, сверлящими и зенкующими от 1100 до 2400 отверстий на каждое продольное соединение. На следующем этапе производства 12 роботов, каждый из которых работает в семи осях, объединяют центральную и заднюю части фюзеляжа с хвостовой, чтобы сформировать один основной компонент, выполняя сверление, зенковку, герметизацию и вставку 3000 заклепок на каждое круговое соединение.

Помимо использования роботов, Airbus также внедряет новые методы и технологии в логистике материалов и деталей для оптимизации производства, улучшения эргономики и сокращения сроков поставки.

Это включает в себя разделение уровней логистики и производства, ориентированное на спрос пополнение материалов, а также использование автономных управляемых транспортных средств.

Сборочный цех в Гамбурге отвечает за соединение отдельных обшивок фюзеляжа в секции, а также за окончательную сборку отдельных секций в фюзеляжи самолетов. Части самолетов оборудуются электрическими и механическими системами, прежде чем они будут доставлены на конечные сборочные линии во Франции, Германии, Китае и США.

Обладая самой широкой кабиной среди узкофюзеляжных самолетов, эффективное семейство A320neo, которое включает в себя A321, использует самые современные технологии, включая двигатели нового поколения и законцовки крыла - "шарклеты", которые вместе обеспечивают более 15 процентов экономии топлива и CO2 с первого дня и 20 процентов к 2020 году, а также снижение шума на 50 процентов. На сегодняшний день семейство A320neo получило более 6500 заказов от более чем 100 клиентов.